Comment KmExtrusion révolutionne-t-il l’extrusion d’aluminium en 2024 ?

Dans cet article, nous allons revenir sur l’importance que revêt un MES tel que KmExtrusion dans cette industrie mais aussi comment nous avons aidé les fabricants à relever leurs défis en partant simplement de leurs problèmes les plus fréquents !

Qualité de surface

- Aspect critique influencé par les techniques d'extrusion et les propriétés des matériaux.

La question de la qualité surfacique n’est pas nouvelle et chacun y va de sa petite histoire. Concrètement, il faut définir les modes de mesure et bien contractualiser ce qui sera livré et quand, ainsi que bien documenter les spécifications. Tout dépend vos besoins et de la finalité du produit à livrer. Nos clients qui fournissent des traverses de pare-chocs en alu ne vont pas forcément avoir besoin du même “fini” que ceux qui fabriques des poignées de portes. Cela dit, que vous soyez :

- En extrusion directe (cas où le lingot d’alu est placé puis chauffé dans un conteneur avant qu’un piston ne le pousse à travers une filière fixe). Avantage : bon contrôle sur la qualité du produit fini et moins d’énergie nécessaire, le tout avec une plus grande variété de tailles et de formes possible.

- Ou en extrusion indirecte (cas où le lingot d’alu reste fixe et subit le déplacement de la filière puis sa pression pour extruder le métal).

Avantage : moins de frottement et meilleur contrôle de la température et précision plus élevée, pour répondre à des tolérances dimensionnelles serrées.

La solution KmExtrusion

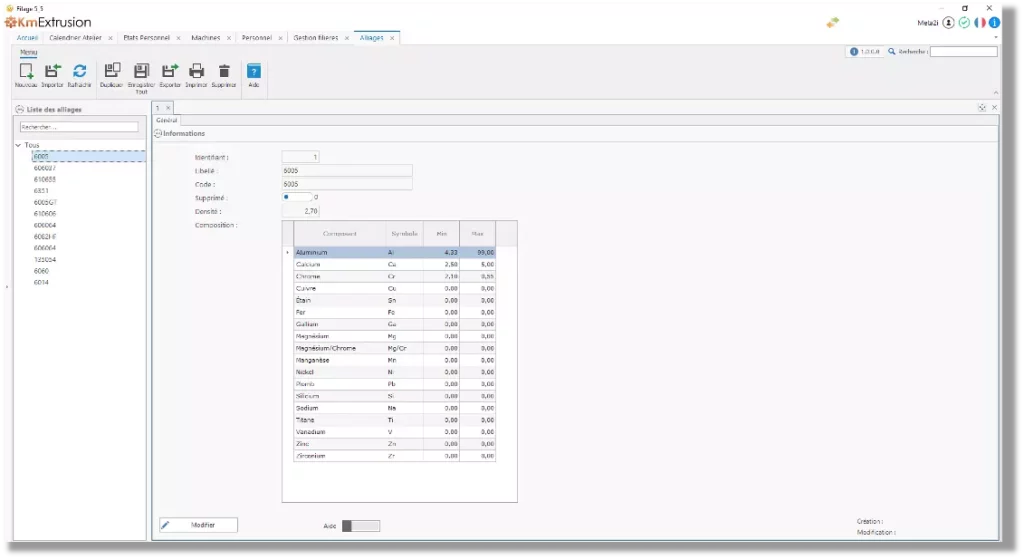

La gestion des OFs (Ordres de Fabrication) et le module de gestion des alliages permet une gestion complète de votre processus et ce intégrant aussi bien les paramètres en temps réel issus de vos capteurs terrain (comme la température), que les paramètres destinés à la métrologie ou encore à l’ERP puis à la logistique.

Alliages d'aluminium

- Types spécifiques d'aluminium utilisés pour l'extrusion, comme la série 6xxx.

Vous êtes plutôt 6061, 6063 ou 6005 ? Vous hésitez ? Vous aimeriez qu’un outil vous aide à déterminer ce qui correspond le mieux à votre besoin ? Sans entrer dans des détails car chaque alliage mériterait un article dédié, sachez que grâce à l’intelligence industrielle, il est possible de vous aider à configurer au mieux votre production.

La solution KmExtrusion

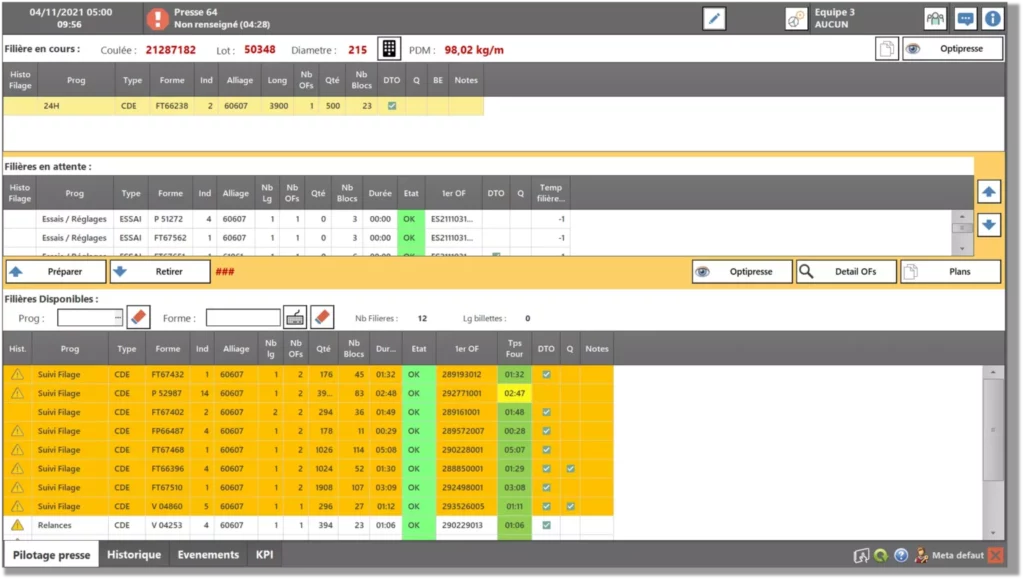

Le module Optipresse calcule et détermine les consignes de filage les plus efficientes afin d’optimiser votre prod et d’avoir un excellent retour sur investissement (ROI) en réduisant vos coûts et vos rebuts.

Les Défauts d'extrusion

- Problèmes courants qui affectent la qualité des produits extrudés.

Ils peuvent avoir pour origine plusieurs facteurs, à commencer par la constance de l’aluminium utilisé. En effet, tous les matériaux ne se valent pas et même si les fournisseurs se donnent du mal pour assurer une continuité qualitative, il faut garder à l’esprit que la confiance n’exclut pas le contrôle. Une traçabilité assidue permet déjà de limiter les problèmes, viennent ensuite les problèmes de production. La responsabilité à ce niveau peut être partagée entre les opérateurs, les machines, mais aussi les procédés. C’est à la direction de production d’adapter la machine au matériau. Il en est de même pour la qualité de la formation du personnel et la limitation du turn over !

La solution KmExtrusion

Assurer une traçabilité à chaque étape de la prod, fournir une documentation fiable et mise à jour aux équipes, assurer un historique des défauts et prévenir grâce à sa base de données et à l’interprétation des datas les prochaines avaries.

Corrections de matrice

- Ajustements effectués pour corriger ou compenser les défauts de matrice.

Parmi les “goulots d’étranglement” aussi bien RH que techniques, la maîtrise des moules et des matrices est des plus importantes. Peu de personnes ont l’expérience nécessaire à ce correctif et elles n’ont pas toujours la possibilité et le temps de former des nouveaux pour assurer une continuité de la compétence.

La solution KmExtrusion

Documenter les historiques de corrections et permettre de savoir quel résultat quelle correction a apporté à production.

Paramètres de processus

- Variables telles que la température et la vitesse qui ont un impact significatif sur les résultats de l'extrusion.

L’alu, c’est avant tout des maths et de la chimie. Donc des chiffres qui doivent être communiqués au bon moment et donnés à la bonne personne. Sans dégradation de la qualité des calculs. Cette formule, cette recette, demande une cartographie précise des paramètres, ce que fait parfaitement KmExtrusion. A cela s’ajoute le besoin de connaître les tolérances, le positionnement des scies ou des outils ou encore le sens du filage.

La solution KmExtrusion

Le module de configuration des presses configure également les temps de référence. Ces indications permettront notamment de calculer le cout de revient car chaque détail compte et tout doit être noté car on ne peut améliorer que ce que l’on connaît !

Traitements thermiques

- Processus de chauffage appliqués pour améliorer les propriétés des matériaux pendant ou après l'extrusion.

La recette sans le cuisinier n’est rien et chaque entreprise est en droit de garder ses petits secrets de fabrication. Les traitements thermiques mais aussi les laquages, anodisations ou application de revêtements méritent toute votre attention et marquent parfois la différence entre votre production et celle d’un concurrent.

La solution KmExtrusion

Un ensemble de modules, allant de la gestion des fours (charge et traçabilité des contenants) en passant par un module “Tri aux presses / Rectification ou Dressage” permettent d’assister l’opérateur dans son quotidien, dans un environnement où un maximum de variables est simulé et géré par l’outil.

Défauts de soudure

- Problèmes liés aux points de jonction dans les profils extrudés.

Personne n’est parfait et s’il y a bien une science exigeante, c’est bien celle de la soudure. Pourtant, aujourd’hui, elle doit être parfaite, corrigée ou mise au rebut. Les outils d’analyse sont multiples, de l’œil humain à la caméra, en passant par la métrologie. L’important est d’identifier au plus tôt s’il y a un problème et définir au plus vite quelle en est son origine afin d’appliquer les meilleurs correctifs sans délais.

La solution KmExtrusion

Couplée à vos outils de mesure et d’analyse, KmExtrusion vous fera économiser du temps, de l’argent, de la donnée et des actions de travail épuisantes pour les opérateurs. Comment ? Avec son module de Contrôle Qualité, qui permet une digitalisation complète, une traçabilité permanente et une meilleure faculté d’analyse globale.

Équipement d'extrusion

- Les machines et outils utilisés pour le processus d'extrusion.

Connaître ses outils est essentiel et aucune production ne peut être de qualité sans que chacun sache dans quel état est l’outil général ou l’outil individuel. Le nombre d’étapes pouvant être de plusieurs dizaines dans certaines productions, il convient que chaque maillon soit suivi, compris et accompagné à chaque étape du processus de fabrication, mais également à chaque étape du processus de vie de l’outil, qu’il soit une machine ou un simple “consommable”.

La solution KmExtrusion

Un suivi opérationnel des outils avec une configuration complète des leurs paramètres et une capacité unique du MES à faire remonter l’information, mais aussi à la recouper afin d’accompagner votre maintenance préventive ou prédictive, selon ce qui est déjà mis en place dans votre atelier. Gérez vos outils et vos filières depuis le logiciel. Configurez également les consignes d’utilisation pour chaque article.

Si vous souhaitez en savoir plus sur KmExtrusion ou si vous souhaitez entrer en contact avec nos équipes, sachez que vous pouvez nous contacter sur notre site ou par téléphone au (+33) 4 27 40 18 99.